[ad3]

Formula è uno di quei marchi italiani apprezzato sia in patria che all’estero. Da qualche anno l’azienda di Prato ha affiancato alla sua tradizionale produzione di freni anche quella delle forcelle. Siamo andati nella loro sede per dare un’occhiata approfondita.

Formula è situata nelle colline presso Prato.

Già dalla reception si capisce la filosofia: pochi fronzoli, tanta sostanza.

L’ufficio del capo, ovvero il fondatore Andrea Beccocci.

Una macchina del caffè molto particolare.

Giacomo e Francesco Becocci, i figli di Andrea, si occupano della gestione dell’azienda.

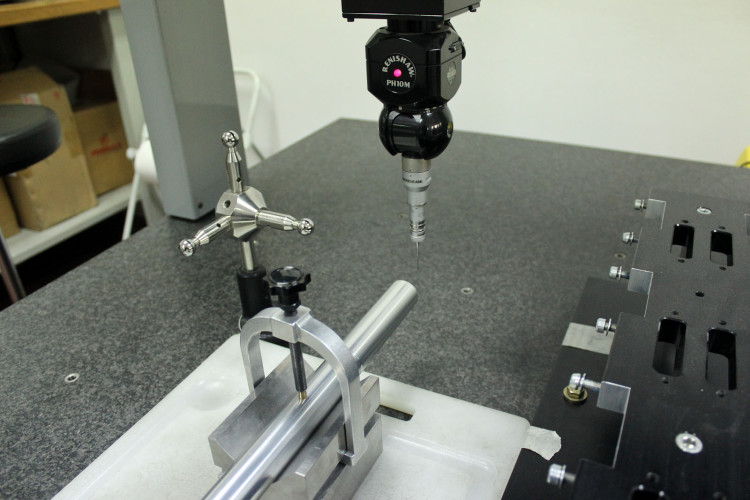

Qui vengono testati i materiali.

Controllo della robustezza e durabilità dei tubi in alluminio.

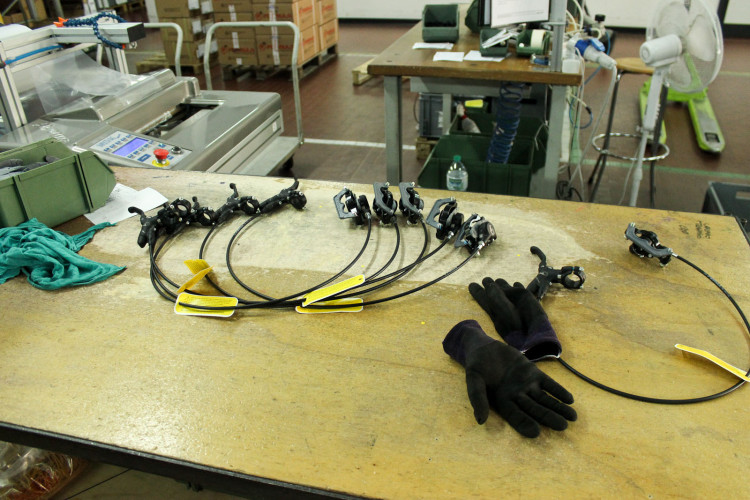

La linea assemblaggio dei freni.

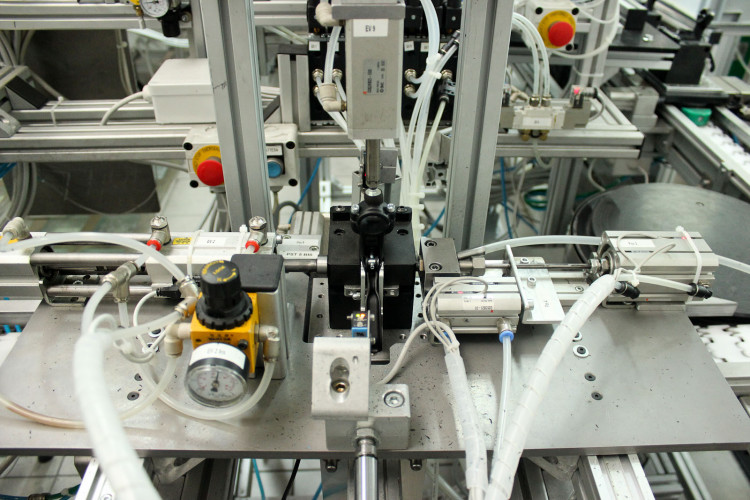

Macchinario per l’inserimento dell’olio nei freni idraulici.

Montaggio pinze.

Una AIM degli anni sessanta, quando Formula iniziò le sue operazioni prima dell’invasione giapponese.

Giancarlo Gestri è il responsabile delle macchine di produzione: le costruisce dalla prima all’ultima, e sono ovviamente tutte custom.

A proposito di macchinari custom, una di queste serve per l’assemblaggio delle leve freno.

I pin entrano nella macchina.

Per venire poi pressati nelle leve freno.

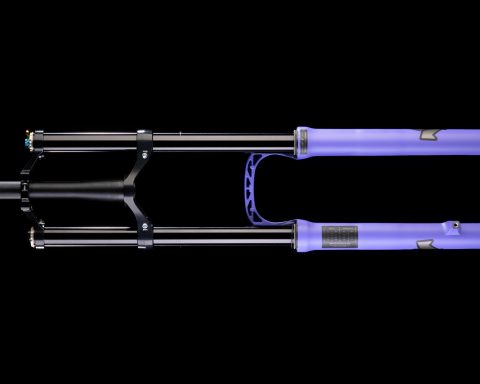

La linea di assemblaggio delle forcelle.

Macchinario per inserire l’olio nelle cartucce delle forcelle.

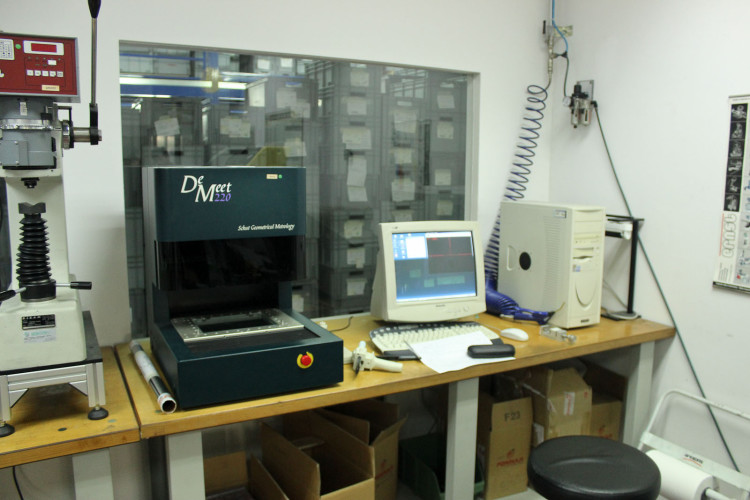

Controllo qualità forcelle, prima di venire imballate.

Magazzino prodotti finiti.

Freni per il mercato OEM (primo montaggio).

Taglio tubazioni.

Macchina per misurazione e taglio tubi freno.

Parti dei freni pronte per il montaggio.

Formula ci ha fatto vedere quanta cura vada nel controllo dei prodotti, per evitare che questi arrivino ai clienti con bolle d’aria nell’impianto. Una delle soluzioni è lo sgancio rapido della tubazione.

Un bell’aiuto soprattutto per chi ha una bici con passaggio cavi interno.

Colore custom richiesto da un marchio di bici.

Pinze freno pronte ad essere anodizzate.

Parti per i dischi.

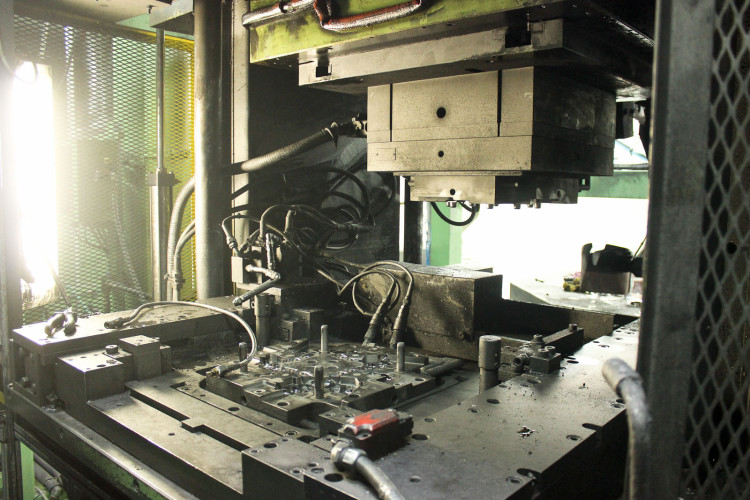

Parti freno pronte per essere inserite nella macchina CNC.

Materiale grezzo.

Scarti, pronti per essere riciclati.

A quanto pare Formula sta lavorando su dei mozzi…

…e anche un nuovo freno di bassa gamma, testato addirittura durante la coppa del mondo. Verrà presentato a breve e sarà sul mercato durante la prossima stagione. Non cercate in giro, questa è la prima foto “pubblica”.

Forgiatura.

Le fornaci elettriche usate per sciogliere il metallo.

Macchinario per rimozione dei trucioli presenti dopo la forgiatura.

I componenti in metallo vengono levigati in questa macchina, in cui sono mischiati insieme a delle pietre speciali.

Poi vengono lavati. La “vita” media di ogni macchinario è di circa 10 anni.

Prodotti pronti ad essere testati.

Macchinario per test forcelle.

Luca ci fa vedere come Formula testa la flessione delle forcelle.

Alla fine del giro entriamo nel regno di Otto, una leggenda sui campi di gara italiani e di coppa del mondo.

Otto e la sua officina.

Otto si occupa anche di servizio clienti.

Old school Minnaar: usava freni Formula ai tempi dell’Honda Downhill team.

1981, gara all’Isola d’Elba.

Cedric Gracia con dedica ad Otto.

[ad45]