[ad3]

Sarto è un nome che da molto tempo ricorre nel mondo del ciclismo, ma sempre in maniera indiretta o obliqua. Da ormai non poco tempo questo nome si propone con sempre più insistenza, grazie a sempre più numerose recensioni su siti e riviste straniere. Ad occhi attenti non sarà sfuggito infatti che non pochi telai che ad esempio si vedono nei reportage da fiere varie (Eurobike in primis) hanno una qualche matrice comune.

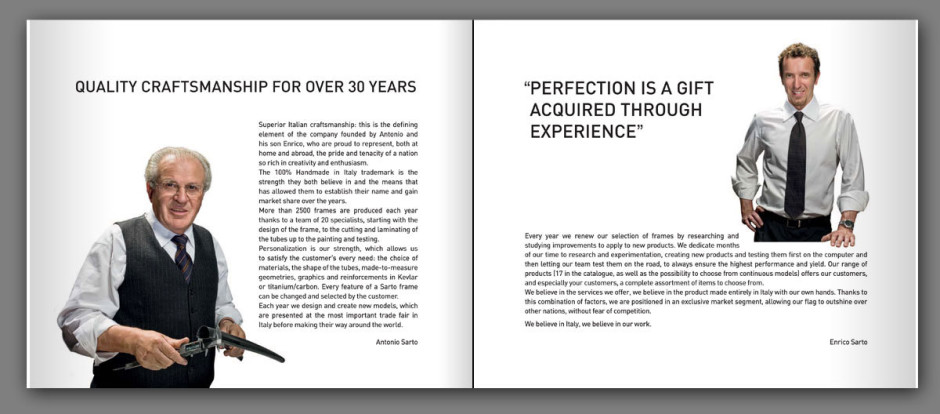

Sarto nasce come terzista, già dopo la guerra, grazie ad Antonio, che mi accoglie nello stabilimento di Pianiga in provincia di Padova. All’inizio ovviamente è l’acciaio, poi, dopo qualche decennio è la volta dell’alluminio: “leggero, rigido, ma si ossida…o prima, o poi, si rompono tutti“. E quindi il carbonio.

Più di dieci anni fa in Italia non erano molti quelli che prendevano decisi la strada del carbonio, ma Antonio Sarto è stato tra questi: “all’inizio paciugavo con colle e tubi, c’era poco in giro, bisognava andarseli a cercare i componenti…lavoravo con il secco (fibra di carbonio -ndr-), ben prima dell’avvento del pre-impregnato, ma avevo capito che la via era quella, il futuro era quello“.

E ci aveva visto bene Antonio, non c’è che dire. Oggi l’azienda sono lui ed il figlio Enrico, che mi fa da guida in azienda per mostrarmi i vari passi nella produzione di un telaio.

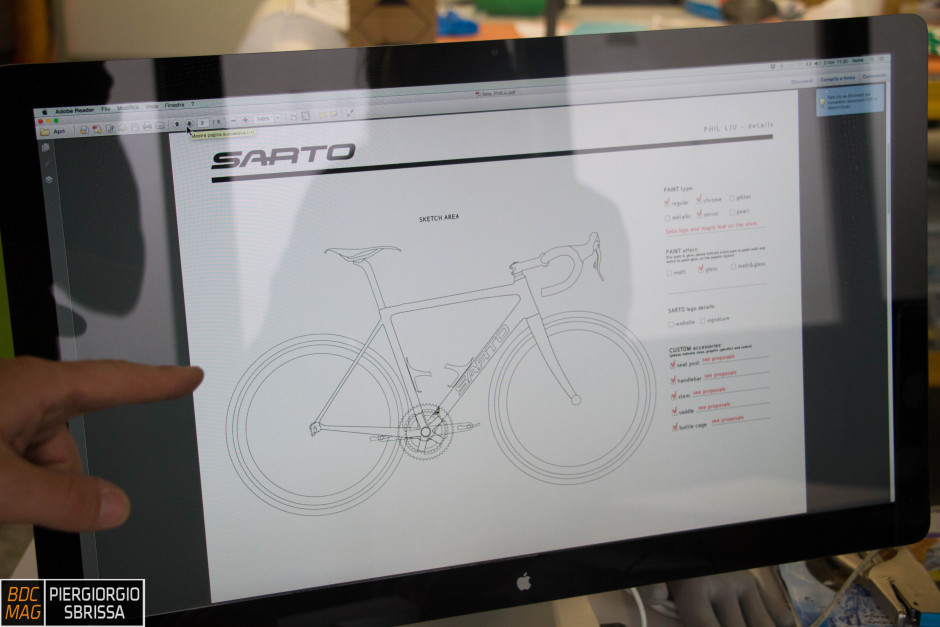

Innanzitutto il progetto di base, che è sviluppato da un progettista, sempre tenendo presente la costruzione tube-to-tube, o “fasciato”, come si dice in gergo; e poi la personalizzazione. O meglio la personalizzazione è l’esigenza che determina la scelta del tipo di costruzione. Il cliente di Sarto vuole un prodotto personalizzato, su-misura, e pertanto la costruzione per fasciatura è d’obbligo. Col monoscocca questo è impossibile.

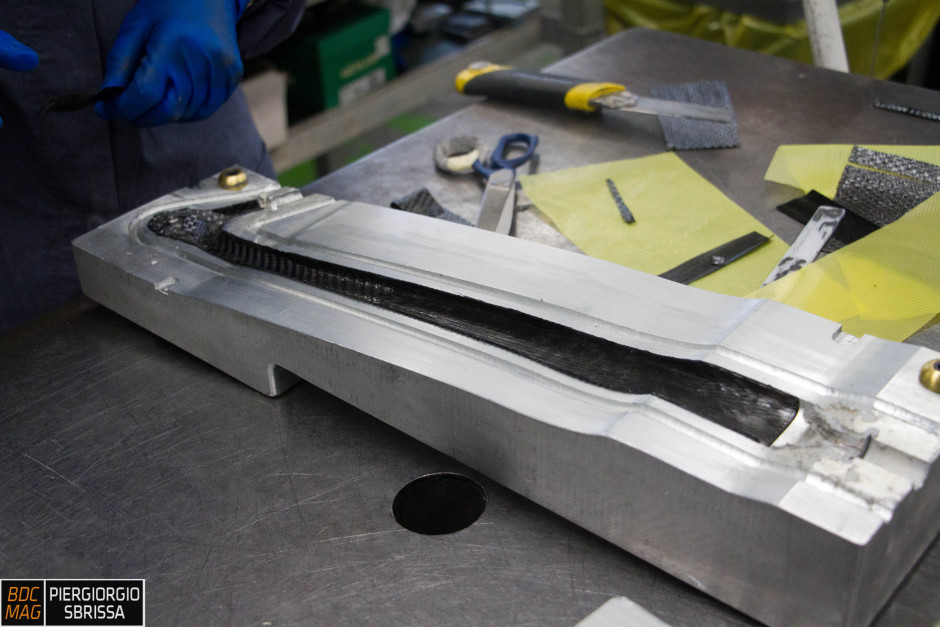

I fiumi di inchiostro spesi sul “Made in Italy” ormai non si contano più, ma con Sarto viene semplice scriverne, visto che i loro prodotti sono tutti fatti a Pianiga. A cominciare dai tubi, che, loro si, sono realizzati “monoscocca” tramite stampi:

Le pelli vengono stese a mano da due signore che le rifilano con le forbici all’interno degli stampi. Le pelli vengono posate secondo progetto, aumentando gli spessori e l’orientamento delle fibre in base alla direzione delle sollecitazioni.

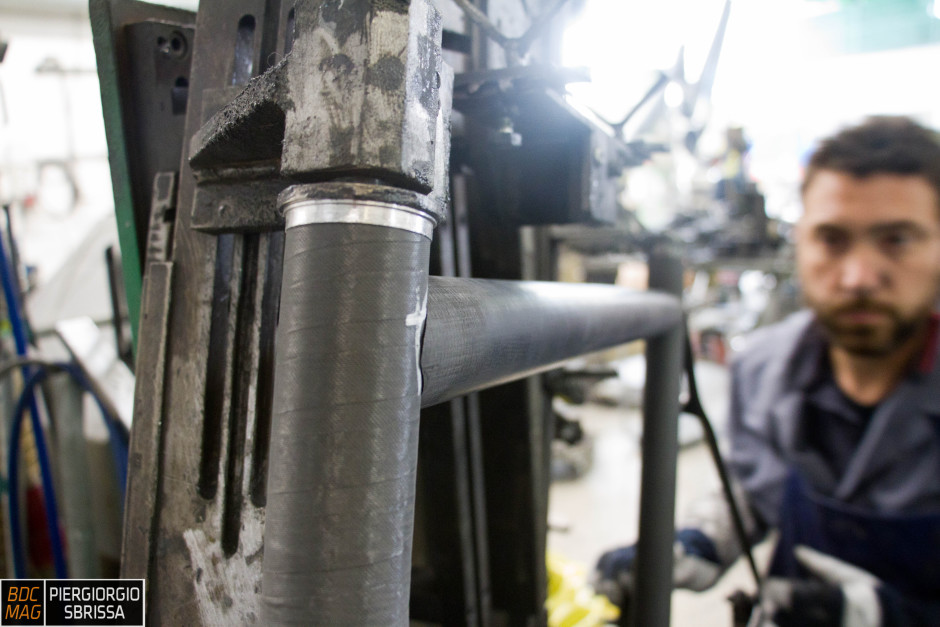

I tubi che andranno a comporre il triangolo anteriore vengono poi tagliati a misura e quindi sgolati con delle frese a controllo numerico. Operazioni comuni ai telai in metallo.

Si procede poi con la puntatura tramite una speciale colla della 3M coi tubi fissati in dima, una volta impostati gli angoli.

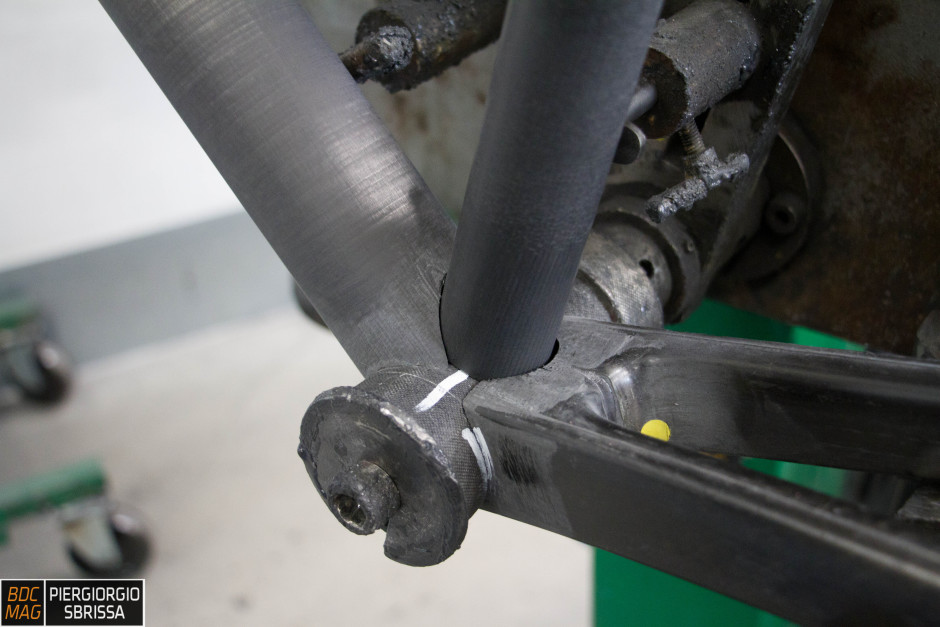

A questo punto il telaio viene portato in una Clean Room, una camera sigillata, dove i tubi vengono fasciati da un’operatrice, che precedentemente ha tagliato le fasce in carbonio pre-impregnate in dimensioni e forma idonee al progetto. Il passaggio successivo riguarda la compressione delle giunture, ma questo è un segreto di casa Sarto.

Il telaio passa quindi in forno. Una volta uscito dal forno il telaio viene portato in un’altra stanza sigillata dove le parti giuntate vengono limate. Qui è imperativo il recupero delle particelle di carbonio che si liberano nell’aria per la tutela dell’operatore e dell’ambiente.

Finito questo passaggio il telaio torna nella Clean Room per la posa delle fasce di carbonio “estetiche”, senza funzioni strutturali, ma che servono a dare la finitura finale al telaio. Quindi altro passaggio in forno.

Dopo questo passaggio vengono incollati i forcellini ed applicata una targhetta identificativa sotto il tubo obliquo annegata nel carbonio e rivestita da un plastica trasparente

Infine il telaio viene sabbiato finemente e poi verniciato per la prima volta.

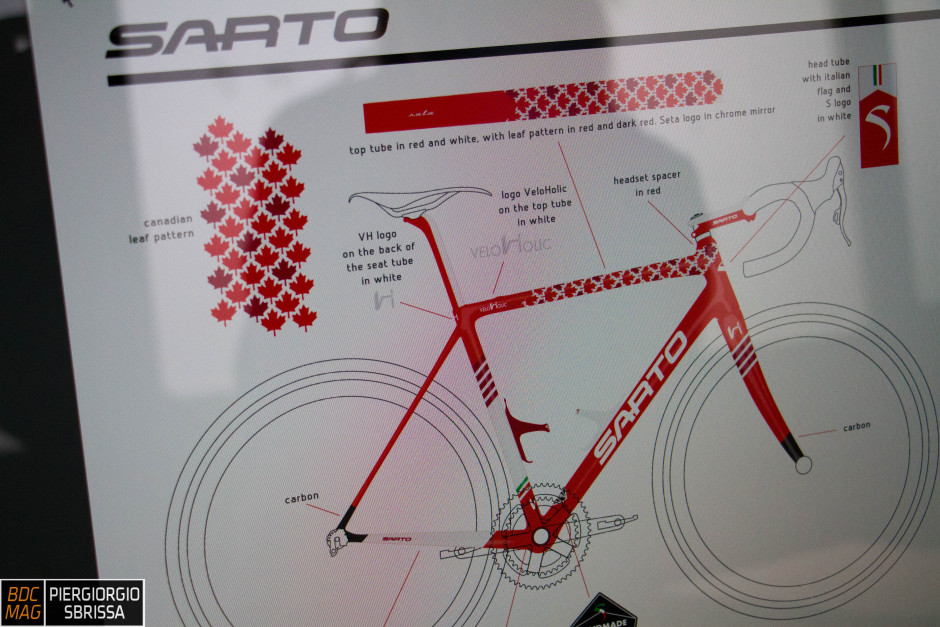

I telai OEM a questo punto sono pronti per la spedizione, mentre quelli che porteranno il nome Sarto vengono verniciati sempre qui, da un team di 4 persone che si occupano di tutto, dalla grafica del telaio sino a quella dei componenti (Sarto produce anche delle selle in carbonio proprie).

Ogni esigenza grafica viene qui considerata, con personalizzazioni totali con cui il cliente può sbizzarrirsi senza limiti (con congruo sovrapprezzo ovviamente).

I telai sono acquistabili sia singolarmente che montati completamente. Anche qui Sarto va incontro a qualunque esigenza. I telai possono essere personalizzati anche nelle specifiche (movimenti centrali, freni a disco, etc..), ovviamente all’interno del perimetro del progetto base e del buon senso.

Nel complesso lavorano in questo stabilimento circa 15 persone, tutte formate in azienda e provenienti dal territorio. Sarto effettua anche riparazioni su qualunque telaio in carbonio. Nel 2015 ne hanno riparati circa 450.

Al piano superiore dello stabilimento c’è lo showroom ed un locale adibito alla presa delle misure antropometriche dei clienti, con rullo e bici con geometrie variabili, in modo da fornire un servizio completo, ed in linea con la filosofia Sarto, ovvero la personalizzazione.

La gamma Sarto al momento comprende vari modelli, come potete vedere sul loro sito, che vanno da un entry-level (relativamente) a bici aero, super-leggere, sino al Gravel ed alle Mountainbike full-suspended. Ed a breve anche una bici elettrica con motorino nascosto nel piantone. Una bici con telaio in carbonio appositamente realizzata attorno al motore (con 3 marce), e non un telaio adattato.

Questa tipologia di bici pare abbia ottimo riscontro in una clientela avanti con l’età per poter portare a termine salite impegnative o che richiedono sforzi non più salutari come in gioventù.

L’atmosfera è quella tipica delle medie aziende italiane, con rapporti famigliari tra tutto il personale, voglia di innovare, ma tenendo sempre a mente lo “stile” che all’estero è sinonimo di Italia. Uno stile difficilmente riassumibile in poche parole, ma subito riconoscibile e per questo tanto apprezzato.

Nel caso di Sarto questo stile è realmente accompagnato da concezione e realizzazione manuale italiana.

[ad12]