Con l’occasione dei 125 anni di Mavic questa storica azienda francese ha aperto le porte dei suoi stabilimenti storici per mostrare alcune delle proprie attività. Dopo aver presentato alcuni suoi nuovi prodotti, come le Ksyrium celebrative dei 125 anni ed un nuovo completo maglia e pantaloncini sempre celebrativo (su cui torneremo) ci è stata permessa una bucolica uscita tra i vigneti del Beaujolais tra Lione (sede del primissimo stabilimento Mavic spostato negli anni ’60) e Saint-Trivier, sede dello stabilimento Mavic dal 1968 ad oggi.

L’arrivo a questo stabilimento è coinciso con un pranzo all’interno dello stesso, la replica di ciò che accadde al termine della 19^ tappa del Tour de France 1977, che ebbe l’arrivo proprio qui e vide i corridori pranzare nello stesso capannone ospiti di Mavic.

In questo stabilimento si producono oggi solo i cerchi in alluminio, mentre i cerchi in carbonio, mozzi, raggi e l’assemblaggio avviene in Romania, in un altro stabilimento di proprietà Mavic. Quindi tutti i cerchi che vengono prodotti a Saint-Trivier vengono spediti in Romania. Esistono altri due stabilimenti Mavic: uno in Asia per la produzione dei cerchi e ruote entry-level, ed uno in Francia ad Annecy-LeVieux, dove vengono assemblati i prototipi. I componenti dei prototipi, ovvero cerchi in carbonio, raggi e mozzi, vengono prodotti nei Mavic Labs ad Annecy, come vedremo in seguito. Il totale del personale per i 3 siti è di circa 600 persone. Ma veniamo quindi alla produzione dei cerchi in alluminio.

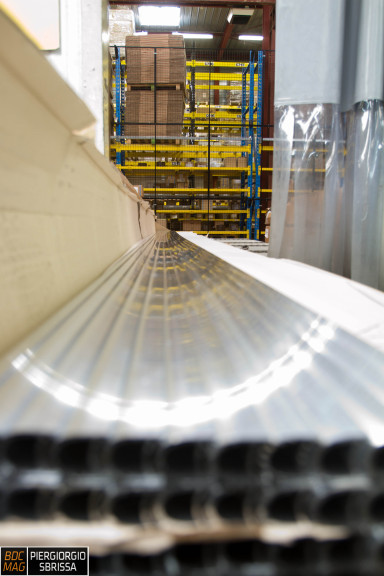

Un fornitore produce l’estruso in alluminio che compone la base del cerchio. Ogni pezzo è lungo 6mt. Ovviamente la larghezza o la forma dipende dal modello di cerchio.

Ogni estruso in alluminio viene tagliato e diventerà 3 cerchi. Una volta tagliati vengono piegati automaticamente da una macchina

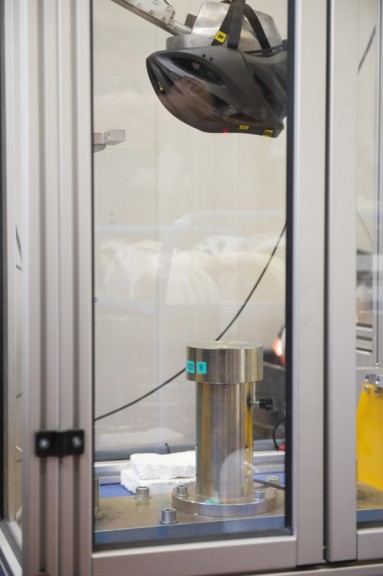

I cerchi passano quindi ad alla postazione di saldatura. Ogni cerchio viene caricato manualmente su una macchina e viene saldato al laser. La macchina si chiude ermeticamente quando salda quindi non è possibile vedere in dettaglio il funzionamento

Si può apprezzare il risultato della saldatura

Nella postazione successiva il cordone di saldatura viene rifinito da una macchina che lo sgrossa.

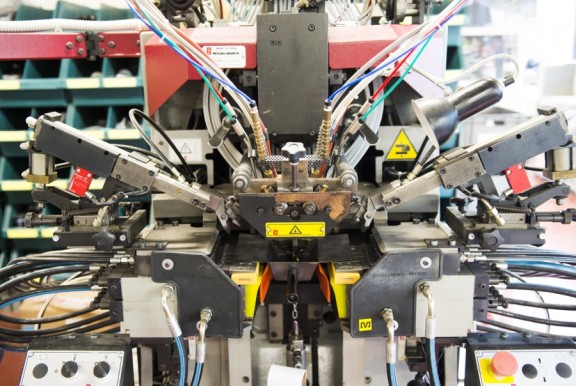

Dopo questo passaggio il cerchio passa ad un robot che non ci è stato assolutamente permesso di fotografare. Si tratta di una macchina sviluppata e costruita internamente da Mavic la cui creazione ha richiesto 3 anni. In pratica è un grande braccio snodabile (giallo!) che prende i cerchi e le posiziona su 3 macchine che praticano i fori per i raggi in passaggi successivi spostando ogni cerchio da una macchina all’altra in maniera automatizzata. Su ogni macchina ci sono dei sensori per valutare le tolleranze in tempo reale. Il tutto è abbastanza grande ed è posizionato in un’area recintata.

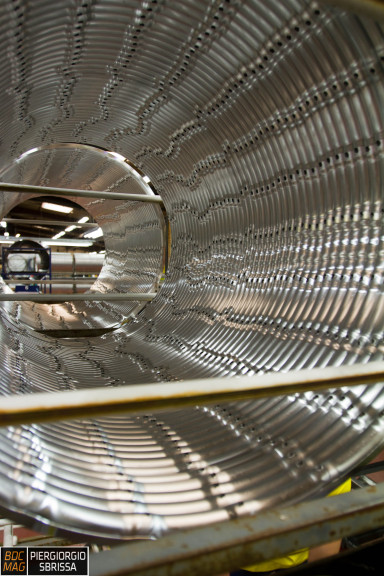

Una volta forati i cerchi vengono fresati per alleggerirli, sempre a seconda del modello. Per fare ciò vengono posizionati dentro delle macchine cnc a 4 e 5 assi. Uno alla volta da un operatore. Siccome le dimensioni dei cerchi non sono perfettamente costanti, questi torni prima di procedere alla fresatura misurano con un sensore lungo tutta la circonferenza del cerchio le tolleranze ed in base a queste si imposta automaticamente la fresatura e quindi la quantità di materiale da asportare. Anche queste macchine erano coperte da divieti foto, quindi eccovi almeno quella di un operatore 🙂

Una volta fresati i cerchi vengono rettificati sulle piste frenanti. Questa operazione serve a rendere omogenea la superficie degli stessi ed togliere qualunque imperfezione, a cominciare dal piccolo “scalino” della giuntura di saldatura

I cerchi a questo punto hanno preso la loro forma quasi definitiva

Vengono quindi portati ad un’altra postazione cnc dove vengono rifiniti in vari particolari. Anche questa macchina era coperta da embargo fotografico (alcune macchine, e nemmeno piccole, erano interamente coperte da teloni per evitare qualunque rischio…). I cerchi dopo quest ultimo passaggio vengono controllati uno ad uno da un’operatore che ne prende alcune misure. Operazione che non viene fatta a campione, ma proprio su tutti i cerchi. Chiaro che si parla di quelli di alta gamma.

I cerchi sono pronti per essere anodizzati. L’anodizzazione avviene in un capannone attiguo, ma non è stato possibile visitarlo.Per alcuni cerchi l’anodizzazione avviene in due passaggi: una prima anodizzazione che rende il cerchio nero. Poi, per alcuni modelli, avviene una seconda fresatura, per esempio tra raggio e raggio, che riporta l’alluminio a vista, quindi il cerchio viene anodizzato una seconda volta con un trattamento trasparente.

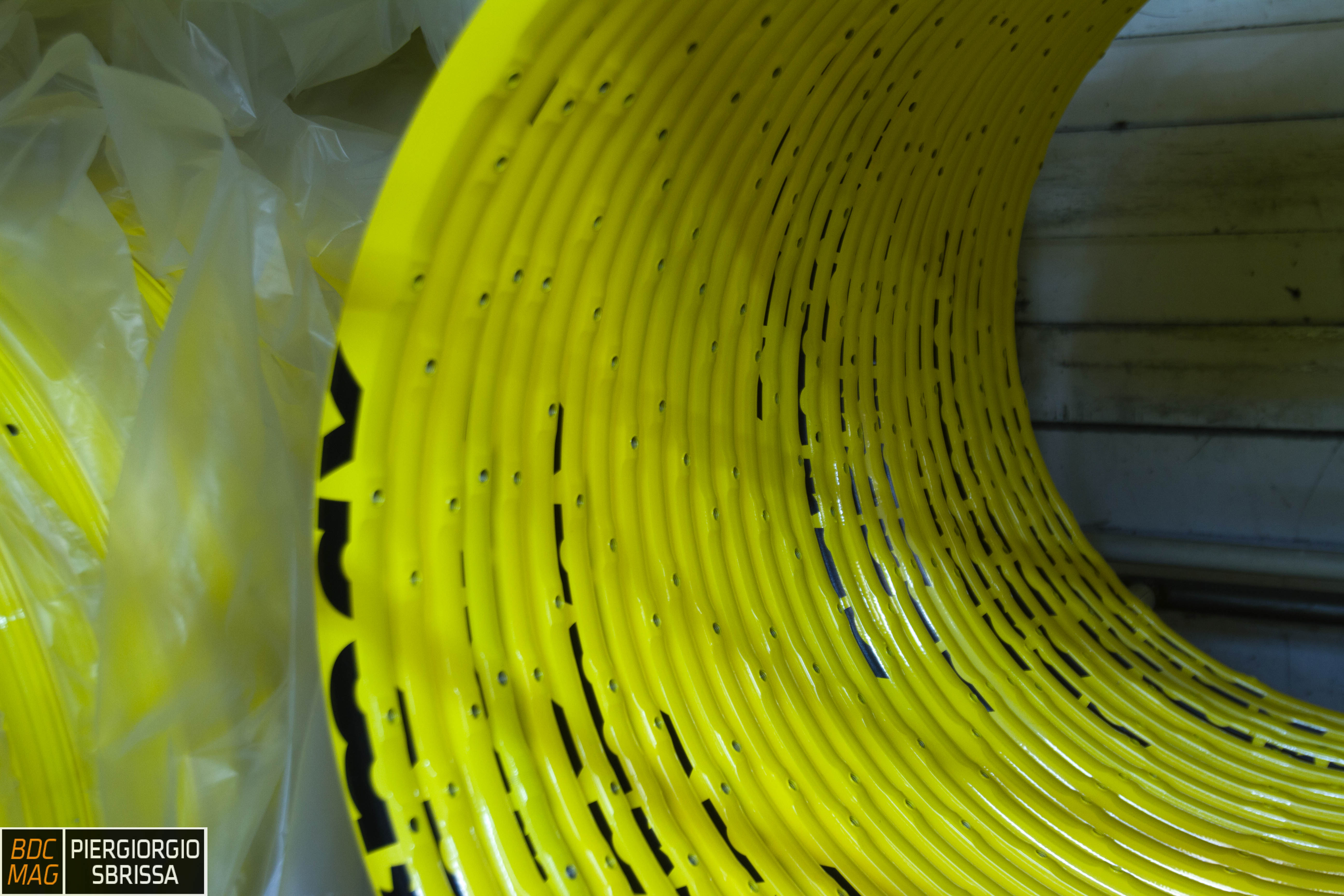

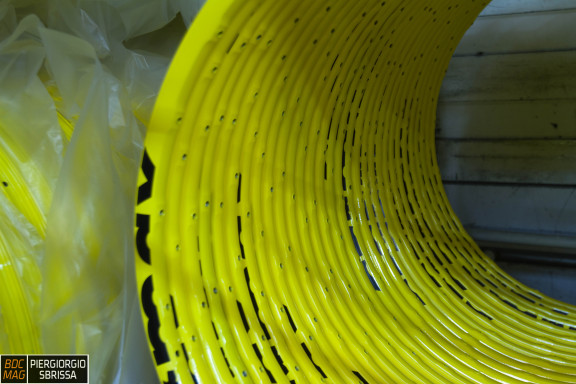

Alcuni cerchi, come noto, vengono anche verniciati

Ai cerchi verniciati o anodizzati che siano vengono applicate le decals, ma non solo, infatti molte delle scritte che si vedono sui cerchi sono stampate. Per fare questo i cerchi vengono portati dentro una stanza sigillata, con temperatura e umidità controllata e li una macchina procede alla stampa. In alcuni casi questa operazione viene fatta in due passaggi, in base al colore del cerchio o della scritta, stampandone prima una bianca e poi sopra questa quella colorata. Tutti i raggi “colorati”, che riportano il modello, tipico segno distintivo di tante ruote Mavic, sono stampati con questo sistema. Ci è stato spiegato che altrimenti una decals dovrebbe essere talmente sottile che al primo colpo di idropulitrice se ne volerebbe via

Le decals vengono applicate da delle operatrici che le applicano a mano. Pensate che su alcuni cerchi (Cosmic per es.) ce ne sono 12 a cerchio! L’operatrice, abilissima, non ha voluto essere fotografata, pertanto resta una foto dell’armadio decals da cui attinge

Dopo questa operazione i cerchi vengono imballati e spediti in Romania per l’assemblaggio o ai distributori come cerchi sfusi

Terminata la visita a Saint-Trivier ci siamo spostati ad Annecy, alla sede dei Mavic Labs. Un complesso molto grande dove si trova l’amministrazione ed i vasti laboratori dove vengono concepiti e realizzati tutti i prototipi, sia di ruote che di abbigliamento ed accessori. L’aver potuto accedere a questi locali è stata una novità assoluta, infatti è la prima volta che i media hanno potuto farlo. In compenso è stato imposto il divieto assoluto di fare foto, con tanto di scartoffie legali da firmare. Durante la visita era presente un fotografo ufficiale Mavic che ha scattato foto anche a richiesta. Prima di averle però sono state vagliate da chi di dovere in modo che non si veda niente di interessante per i concorrenti. Cosa comprensibile da un parte, ma frustrante dall’altra, in quanto è un posto davvero interessantissimo, con dozzine di laboratori e atelier realmente artigianali dove vengono realizzati da zero i prodotti, dalle scarpe ai cerchi in carbonio. Le foto che seguono sono quindi quelle ufficiali Mavic e ritraggono solo una minima parte di quello che si può vedere

Addirittura molte macchine, come a Saint-Trivier, erano coperte da teloni. Tutti i macchinari sono realizzati internamente e tutti infatti riportavano etichette Mavic. Oltre alle macchine cnc per fare i mozzi, o le presse ed i forni per il carbonio ci sono praticamente tutte le macchine immaginabili per testare le ruote: rigidità verticale, laterale, torsionale. Macchine per misurare l’elongazione dei raggi, altre che simulano i carichi pedalando in piedi sui pedali, macchine che testano ad aggancio e sgancio i pedali per milioni di cicli. Una macchina enorme per misurare la resistenza a rotolamento dei pneumatici

Macchine per misurare la temperatura dei cerchi in carbonio in frenata, ed altre uguali, ma che la misurano con il bagnato spruzzando acqua sui cerchi. Altre ancora che misurano la distanza di frenata a varie velocità. Una macchina che misura le tolleranze dimensionali delle piste frenanti dei cerchi in carbonio per copertoncino, cosa imperativa per evitare picchi di temperatura sui punti più in rilievo che potrebbero far cedere il cerchio (la tolleranza max è 0.125mm). Senza contare che si vedono in giro ruote di tanti concorrenti, che ovviamente vengono valutate allo stesso modo.

Non meno interessante è l’atelier dove viene sviluppato e realizzato l’abbigliamento. Una vera e propria sartoria

Anche qui con un coté tecnologico: ci sono alcune macchine autocostruite, come una per misurare la distanza tra le ossa ischiatiche che è servita per sviluppare il nuovo fondello 3D dei pantaloncini Mavic. Una specie di cuscino in materiale di densità variabile tramite l’aggiunta di microsfere in plastica che, una volta il tester seduto sopra, viene messo sotto vuoto per permettere di misurare in un arco di tempo la distanza tra i punti di pressione.

Presente anche un atelier dove vengono prodotte le scarpe. Con migliaia di campioni di tessuti, chiusure, pezzi in carbonio, che vengono combinati tra loro, provati e testati. Test che vengono effettuati sui caschi ad esempio. Accessorio che spesso viene liquidato come “un pezzo di polistirolo”, ma che invece è tutt altro che semplice da realizzare, sia per definirne il design, che tutto l’assemblaggio (scocca, chiusure, imbottiture: sono decine di pezzi) sia per i crash test veri e propri, che per passare l’omologazione EU e soprattutto USA devono resistere a vari impatti contro incudini di forme differenti (piatta, sferica, cuneo) in vari punti del casco stesso, oltre alle prove si scalzamento frontale e posteriore, per verificare che le chiusure tengano. Per misurare questo vengono utilizzate delle finte “teste” con dei collimatori laser in vari punti per misurare esattamente di quanto viene spostato il casco rispetto alcune linee predefinite. Impressionante anche l’utilizzo di queste finte teste, che pesano mediamente come teste vere (un po’ macabro tenerle in mano) su cui vengono montati i caschi e vengono issate a varie altezze per poi essere fatte cadere di colpo sulle incudini. Un accelerometro all’interno delle teste ne misura l’accelerazione. Il casco per essere omologato non deve proiettare pezzi che si stacchino e deve limitare l’accelerazione a 300G con una caduta da 2,30mt di altezza. Situazione che simula un impatto a soli 25km/h!!!

Tutte le macchine presenti in questi laboratori, da quelle per la produzione dei cerchi in carbonio a quelle per la produzione delle scarpe (non quelle test ovviamente) sono esattamente le stesse che vengono usate per la produzione in Romania (o in Cina per le scarpe), in modo che sia possibile definire anche i protocolli ed i tempi per la produzione.

Nel complesso una realtà che finalmente rende piena giustizia del concetto di “ricerca e sviluppo”, che in questo caso è sicuramente la realtà tra quelle che ho potuto visitare tra le più impressionanti.

Bon Anniversaire Mavic!