Una piccola azienda di appassionati competenti. Si potrebbe riassumere così Alchemist, una piccola azienda che sta lavorando e crescendo davvero bene nel panorama non proprio esaltante del Belpaese di questi tempi.

In provincia di Venezia, gli alchimisti, producono completamente in casa delle ruote in ogni loro componente, dai cerchi ai mozzi (ok, non i raggi), sfornando prodotti davvero curati e ben studiati.

Vediamo come.

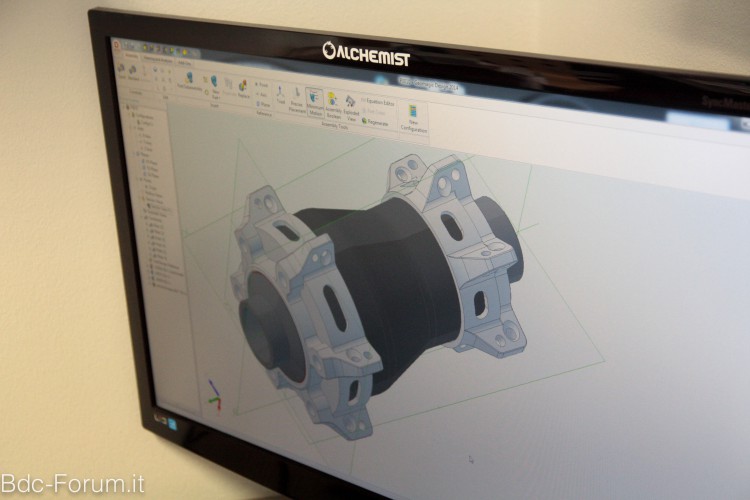

Si parte ovviamente dalla progettazione al CAD, che però, come spesso si dimentica, non va da solo, “visualizza” e verifica solo quello che gli si mette dentro, pertanto delle competenze di ingegnere aeronautico come quelle di Sandro, il capo-alchimista aiutano.

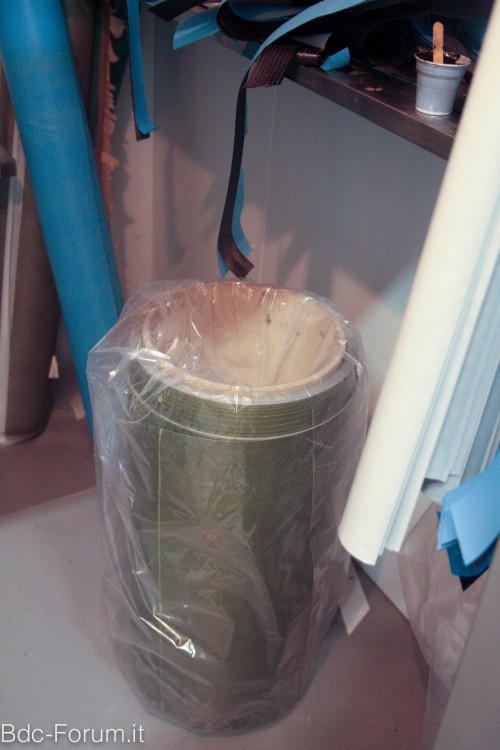

Poi si passa al “bello” vero e proprio. Le ruote Alchemist si basano sui cerchi in carbonio, pertanto si parte dalle pre-impregnate stockate in frigorifero. Fibre di carbonio impregnate con resine in cui sono annegate materie polimeriche per dare una maggior proprietà “anti-urto”.

Il carbonio utilizzato è praticamente solo del tipo unidirezionale. Le pelli di carbonio con fibre orientate a 45° vengono sovrapposte le une alle altre sempre rispettando l’unidirezionalità, quindi non intrecciandole. Solo al centro del sandwich viene, in alcuni modelli di cerchio soltanto, interposta una fettuccia con fibra omnidirezionale.

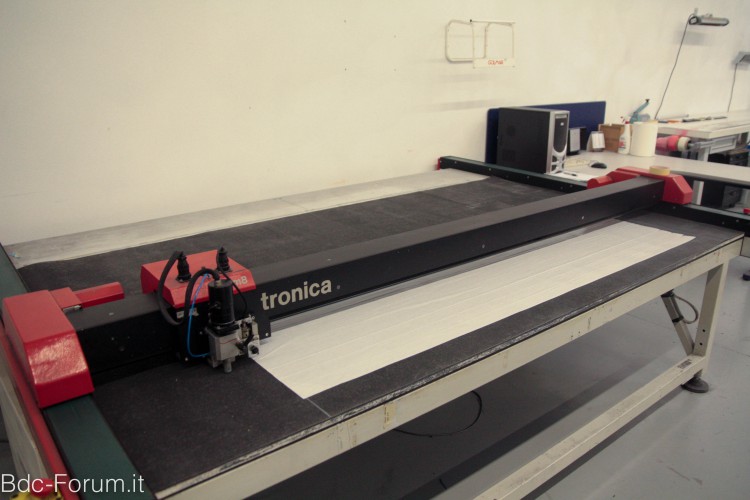

A questo punto le fibre vengono tagliate col plotter secondo le dimensioni richieste dal modello di cerchio

Quindi scaldate in forno per renderle lavorabili

Ed infine posate a mano sugli stampi dei cerchi

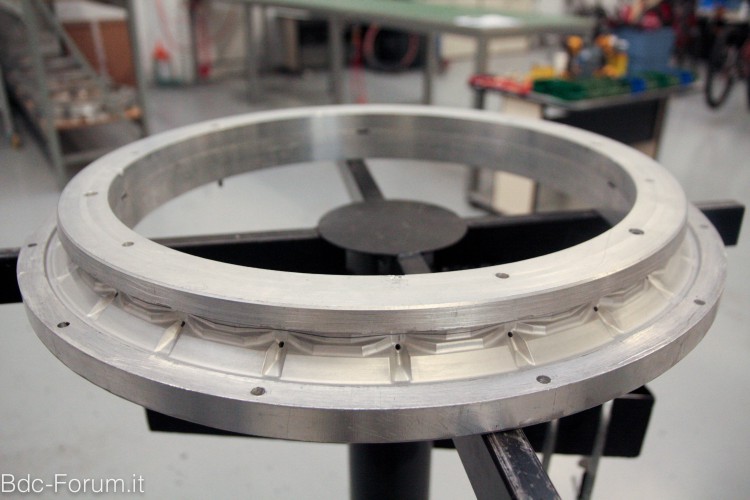

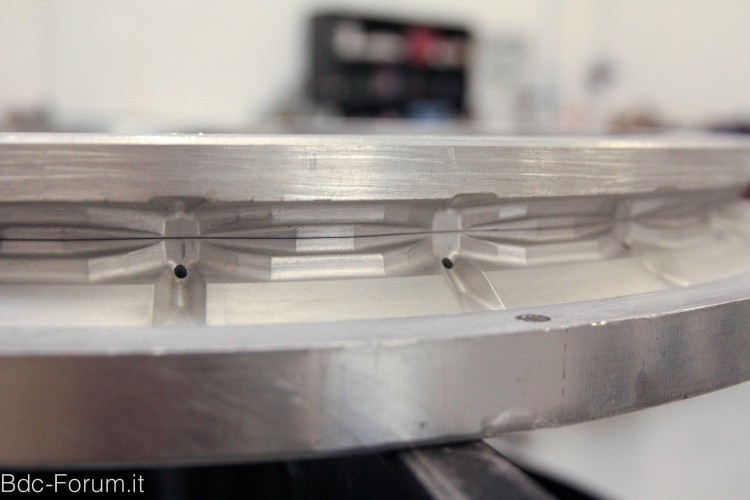

Stampi che esistono in varie dimensioni e forme a seconda del modello richiesto

Idem reggisella, manubri e corpi mozzi, che sono gli altri prodotti costruiti da Alchemist

A questo punto viene inserito il bladder interno ed il guscio esterno dello stampo, che viene messo in pressione e quindi in forno a “cuocere”.

Queste operazioni non sono state fotografate perché ogni cuoco ha i suoi segreti.

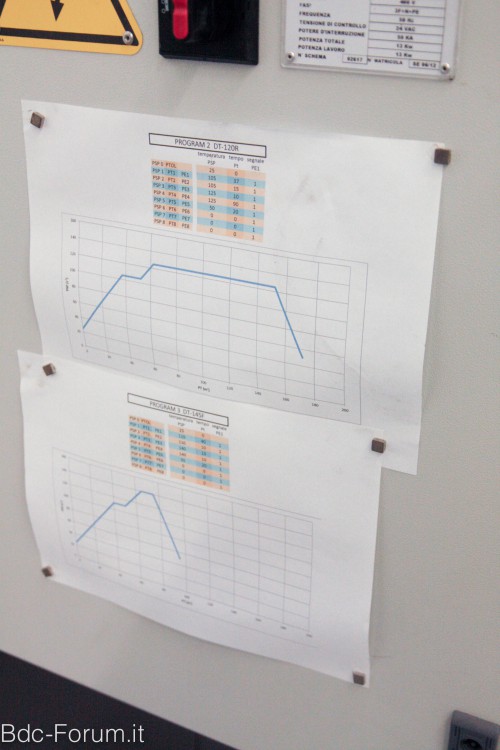

Difatti molte di queste operazioni non sono solo frutto di teoria, ma di prove su prove per trovare le giuste dosi e procedure. A cominciare dal ciclo di cottura, che necessita di temperature ed una curva di riscaldamento e raffreddamento tarata sulla quantità di resine e loro composizione.

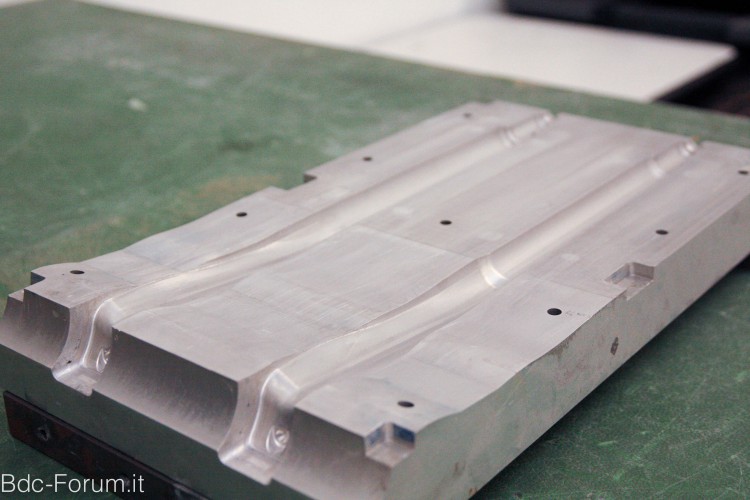

I manufatti appena sfornati di presentano grezzi così:

Quindi pronti per essere rifiniti. Ovvero lucidati e, per quanto riguarda i cerchi, forati

Foratura che avviene grazie a delle particolari punte da trapano di derivazione aeronautica. Infatti anche in quel settore (per esempio per isnerire le spine passanti nei longheroni delle ali) non si utilizza più il processo di stampaggio con spine per ottenere dei fori, ma si usano queste particolari punte da trapano con macchine a controllo numerico, questo per evitare accumuli di resina in prossimità dei fori, cosa che può innescare delaminazioni a certe temperature.

Il risultato? Guardare il video per capire. Non c’è trucco non c’è inganno. Garantiamo.

I corpi dei mozzi vengono accoppiati alle parti in alluminio cnc , anche queste prodotte da Alchemist, e montate con cuscinetti e le ghiere di tenuta in titanio (queste prodotte da terzisti)

Tutti i mozzi utilizzano gli stessi perni, e gli stessi cuscinetti (anche se in numero diverso), sia per l’anteriore che per il posteriore, per consentire una manutenzione più semplice e meno pezzi di ricambio per i rivenditori.

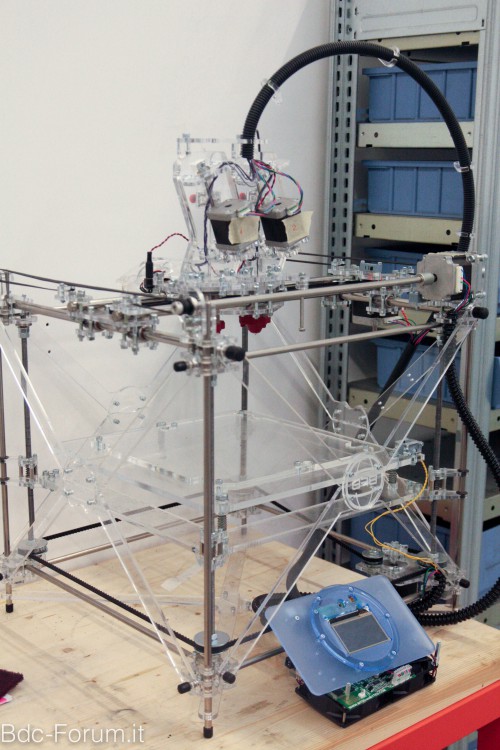

Mozzi che hanno copro in carbonio nelle versioni xc, mentre alu cnc per le versioni enduro. Tutti i mozzi sono anche prototipati qui, grazie ad una macchina che produce i pezzi in plastica secondo progetto

I mozzi sono disponibili in tutte le varianti di perni passanti, Qr, X11, Lefty

E provati sul campo dagli Alchimisti, che sono assidui praticanti, in particolare di Marathon (Salzkammergut, Cape Epic, Sellaronda Hero, etc..) quindi tutti i prodotti sono testati quantomeno a lungo sul campo. E nel prossimo futuro anche da una squadra di Superenduro che verrà sponsorizzata Alchemist.

Molto bello anche il reggisella, con un morsetto con due gondole ribaltabili per consentire due offset (0 e 25mm) con lo stesso prodotto

La gamma Alchemist è ovviamente visionabile sul loro sito, con ruote in tutte le misure sia per tubolari che copertone.

Vero punto di forza di questa dinamica azienda è però la personalizzazione. Personalizzazione che può avvenire non solo a livello estetico per le decals e colore, ma per ogni tipo di richiesta, dalla lunghezza dei manubri, alla robustezza dei cerchi in funzione del peso del rider. Il tutto a costi davvero onesti.

Non si può che augurare buon lavoro ad una piccola realtà italiana di cui andare sicuramente orgogliosi.