Durante la nostra recente serie di visite a diverse fabbriche dell’industria ciclistica, abbiamo avuto la fortuna di poter visitare anche il mondo di Renthal e vedere la sua fabbrica vicino a Manchester, Regno Unito.

Renthal è nata nel 1969 da due appassionati di moticiclismo, Andrew Renshaw e Henry Rosenthal (notiamo che i loro nomi, messi assieme, danno quello del marchio). Hanno cominciato producendo manubri per moto da trial dopo essersi accorti che i manubri di acciaio si rompevano troppo facilmente e che quindi potevano essere loro a proporre una soluzione migliore. Hanno così cominciato a produrre manubri nel loro garage. Man mano che sempre più motociclisti usavano i loro manubri, Renshaw e Rosenthal hanno cominciato a farsi un nome, fino a che non sono diventati i produttori leader di manubri per motocross.

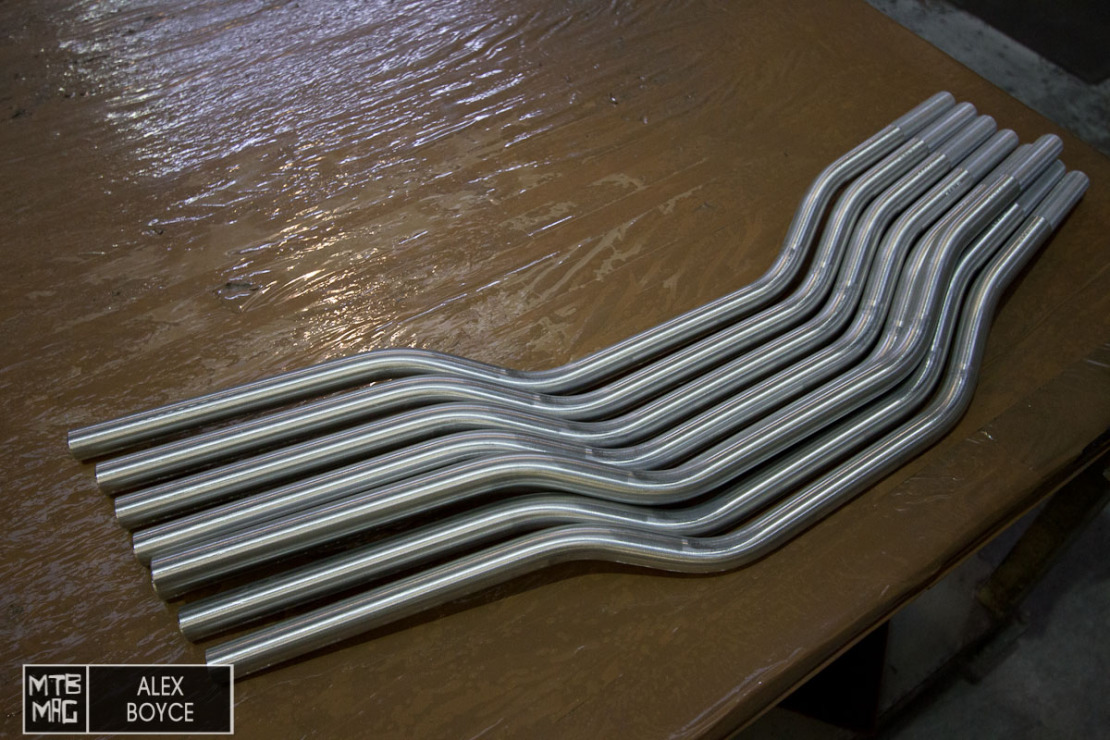

Per Rehtnal, il mercato MTB ha cominciato a diventare interessante nel 2010, anno in cui hanno cominciato a produrre i propri manubri ed attacchi manubri, che sono presto diventati uno standard tra i rider e vengono usati da alcuni degli atleti più forti nelle diverse discipline della MTB.

Abbiamo visitato la fabbrica Renthal per dare un’occhiata a cosa produce e per avere qualche anticipazione sui nuovi prodotti.

La fabbrica

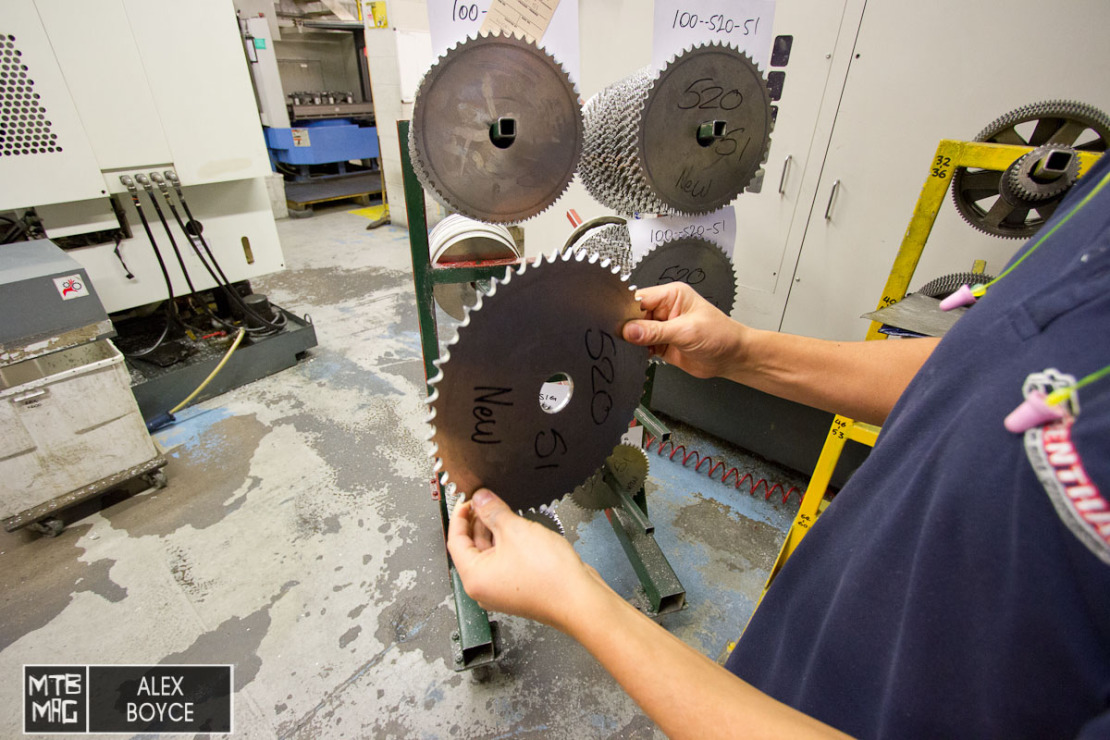

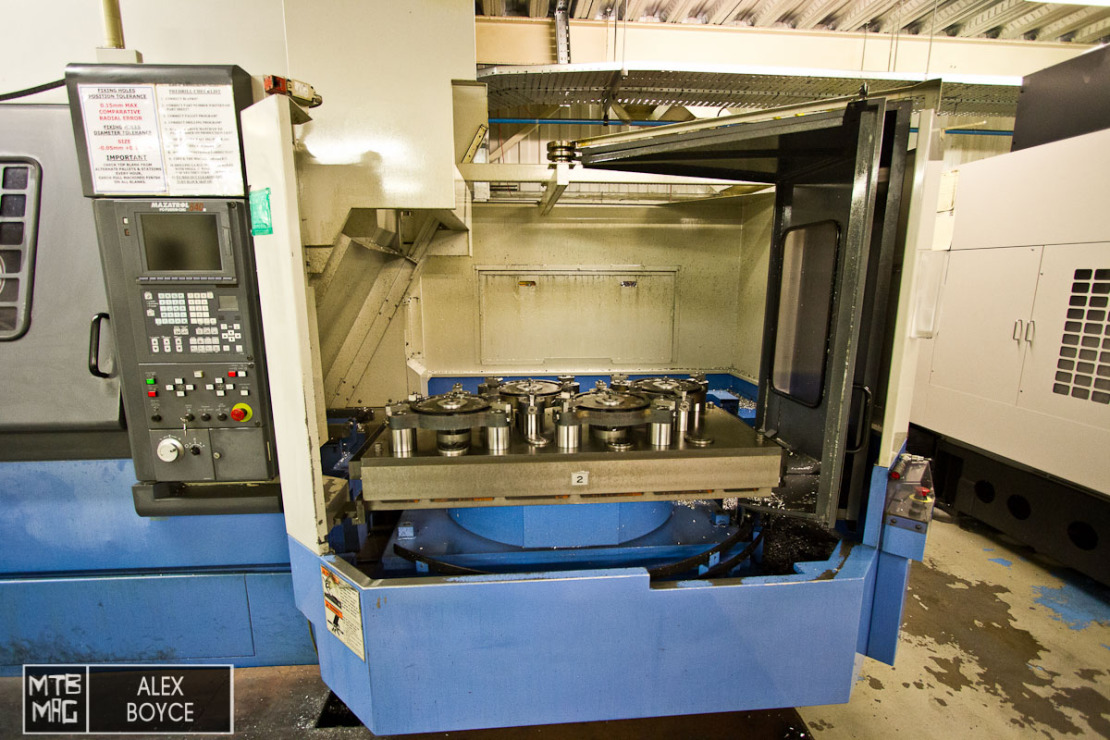

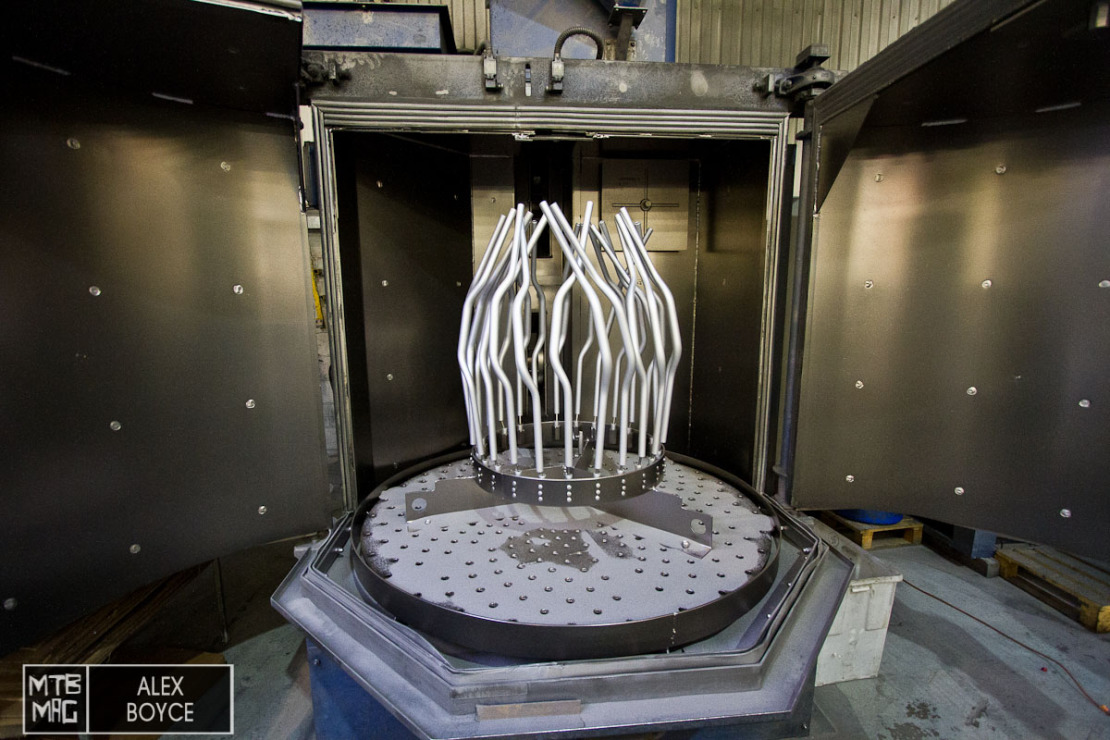

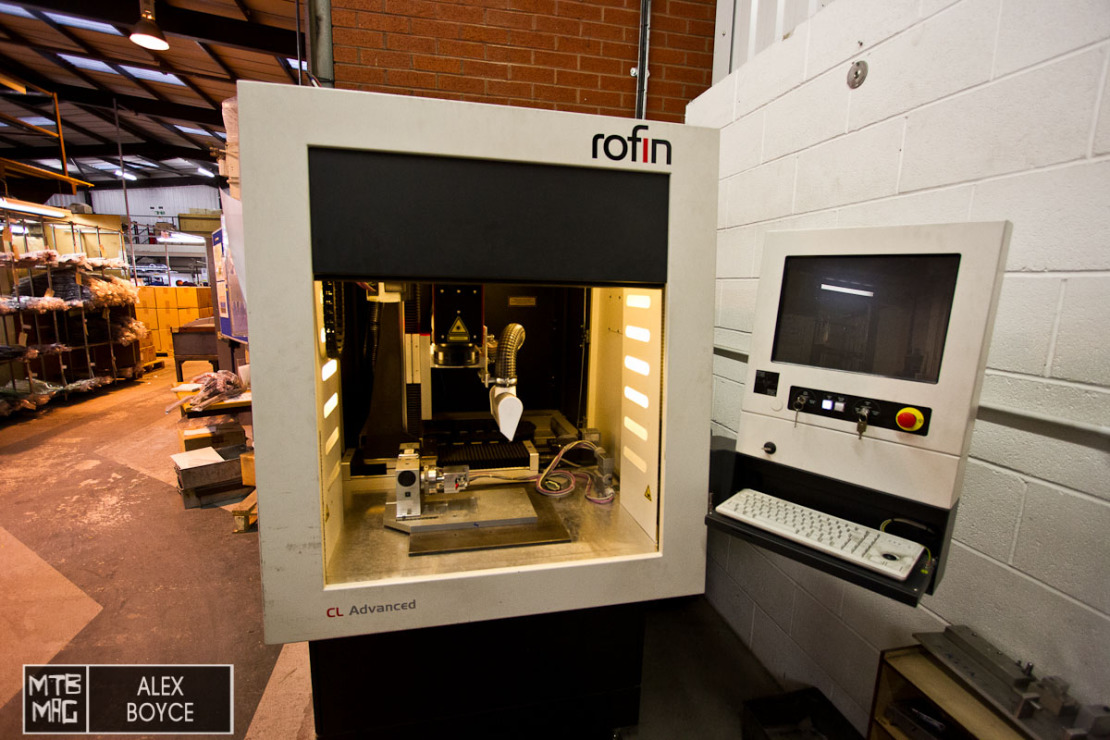

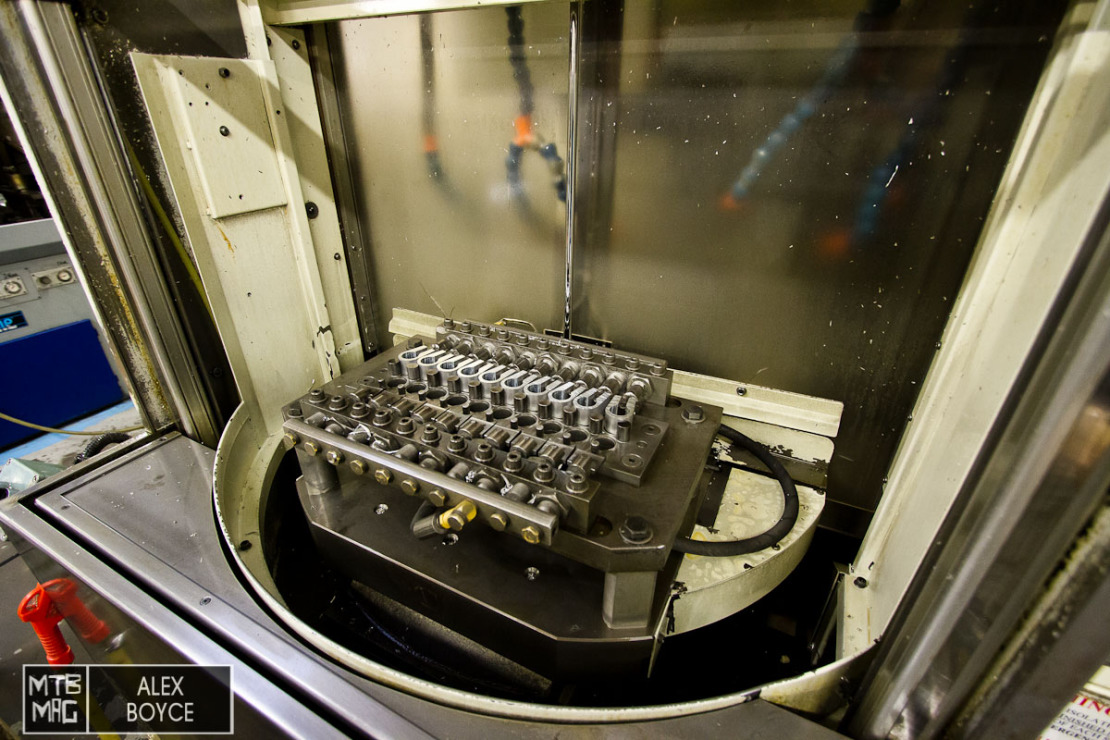

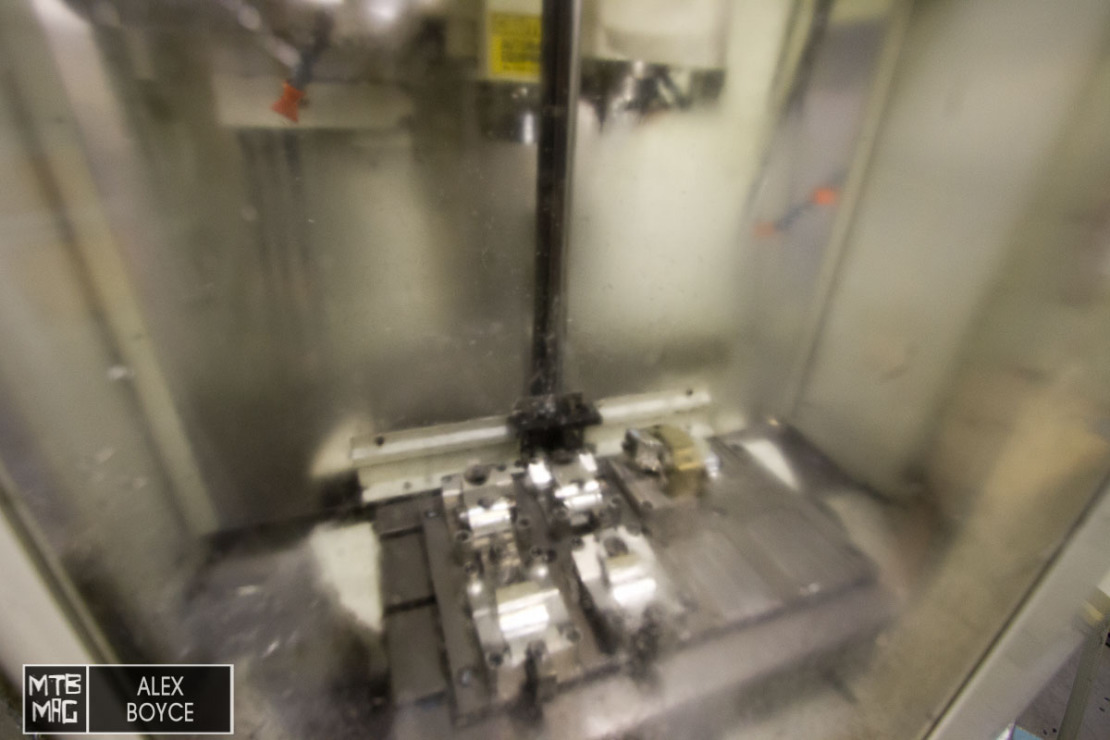

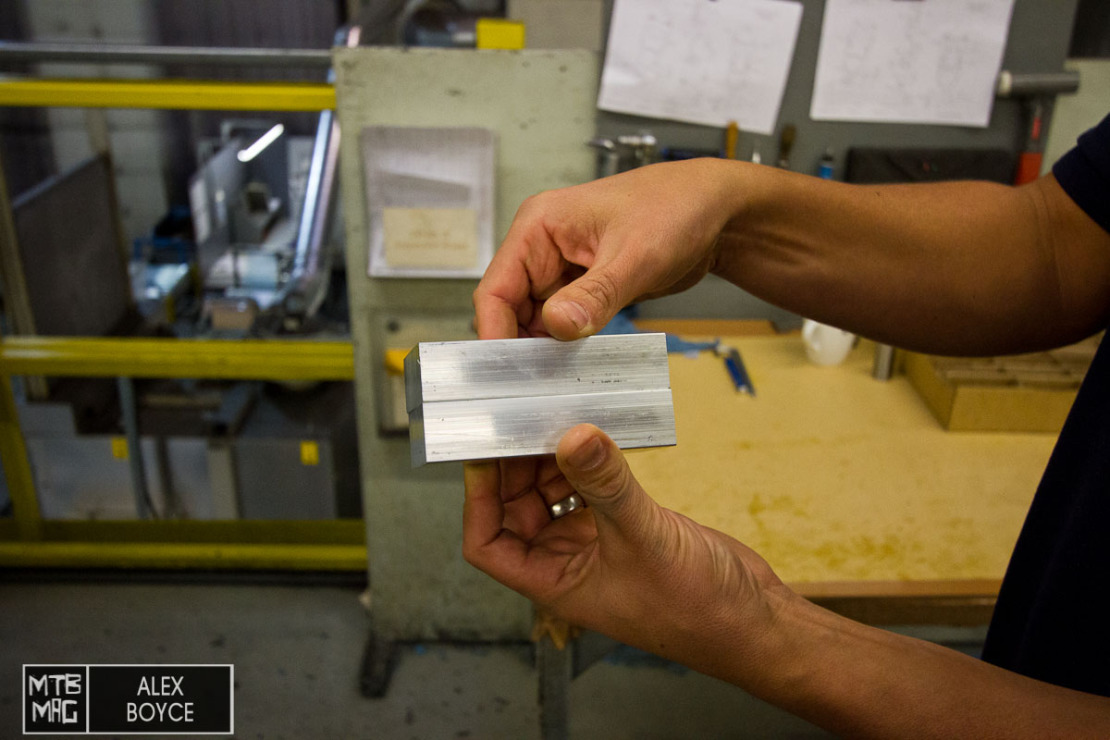

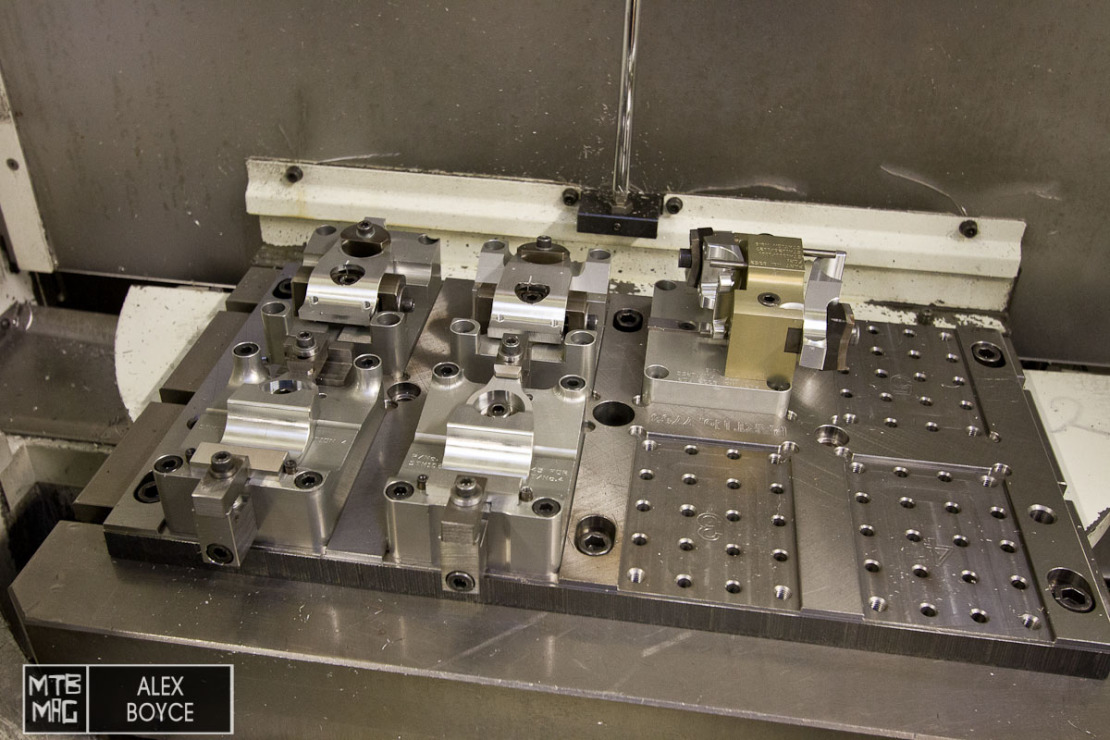

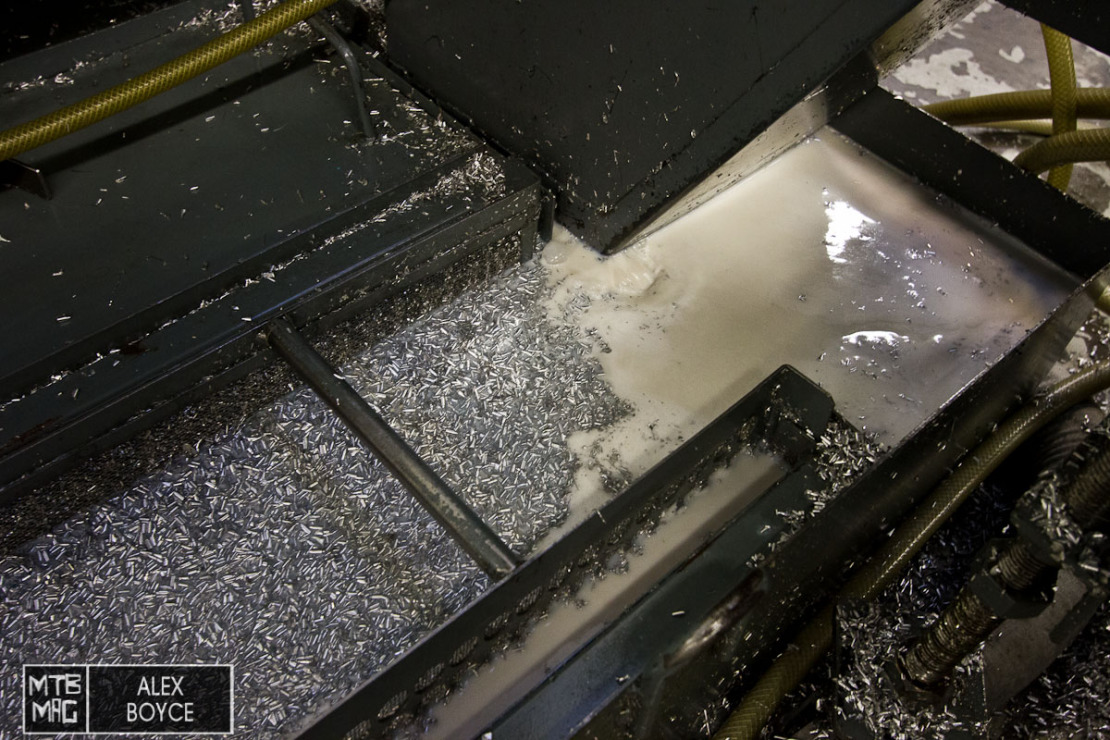

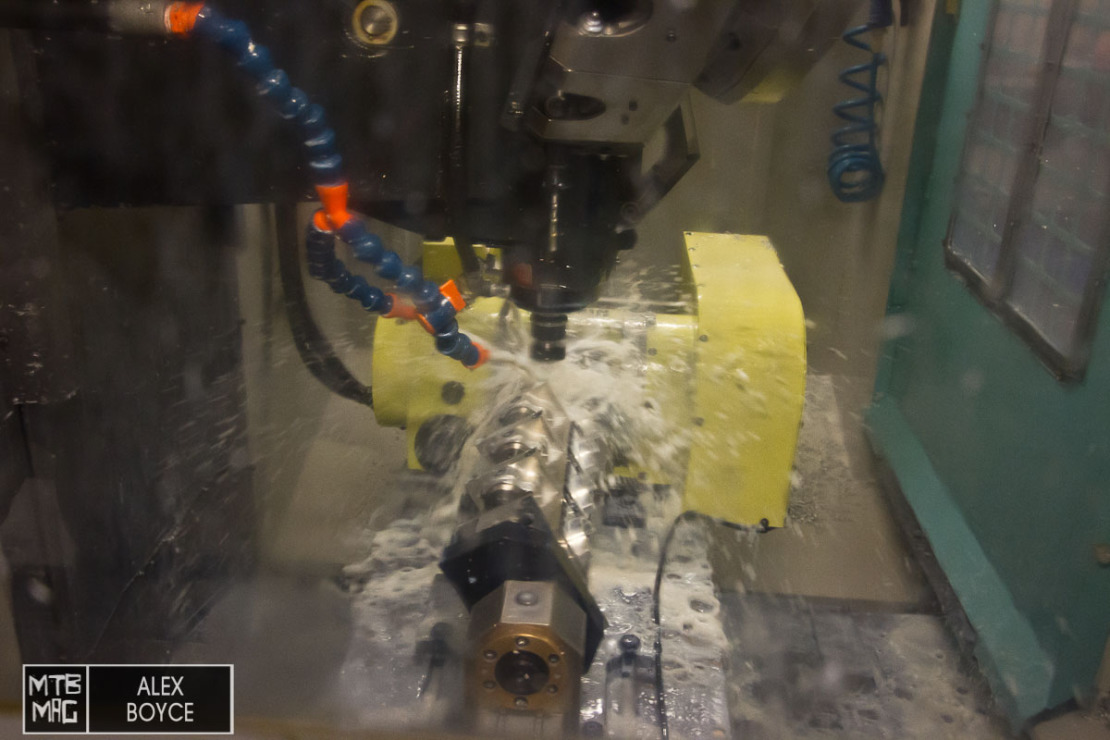

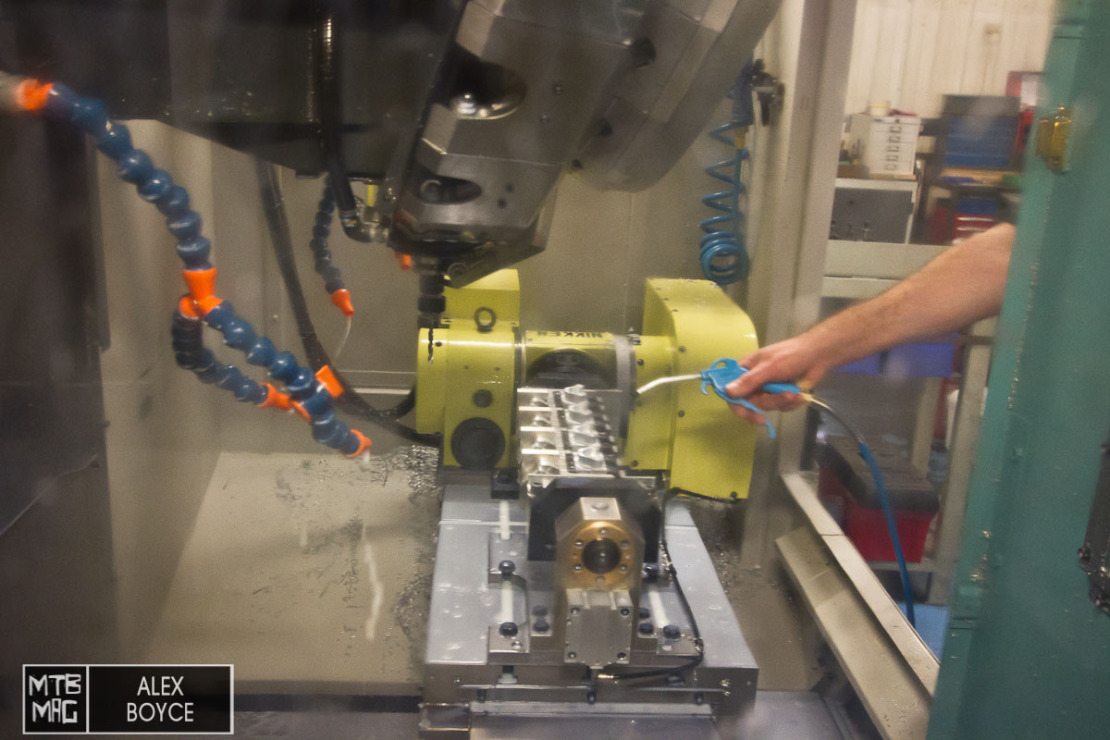

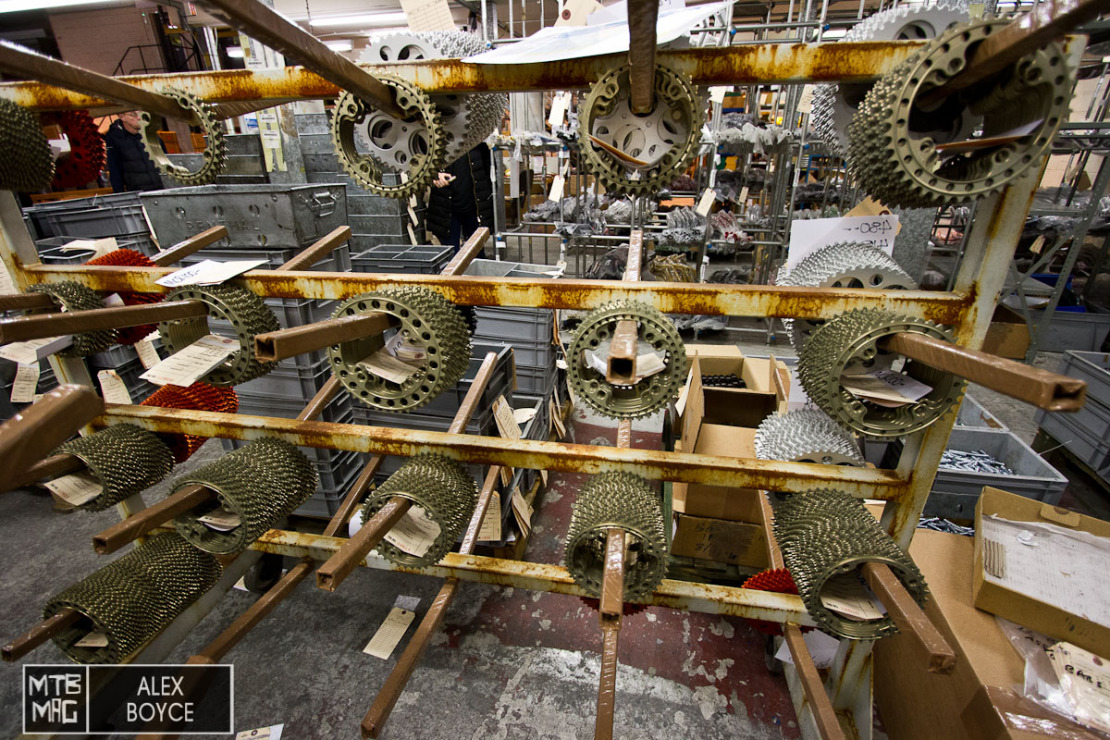

La maggior parte dei prodotti di Renthal è fatta da macchine a controllo numerico. Ci siamo guardati intorno ed abbiamo fotografato quello che potevano senza violare troppi segreti industriali, per vedere come vengono prodotti i componenti.

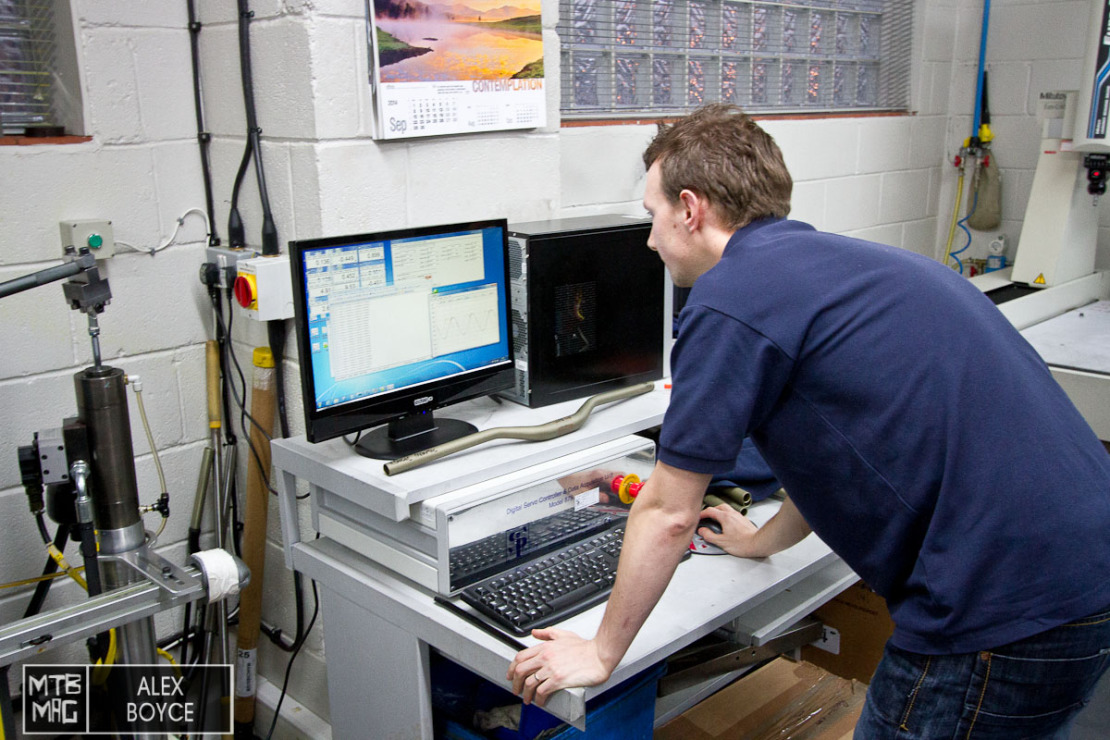

Ricerca e design

Renthal ha un reparto di ricerca e design che disegna al computer tutti i pezzi prima che vadano in produzione. Si possono anche stampare delle parti in 3d per vedere come risultano, prima di mandarle effettivamente in produzione.

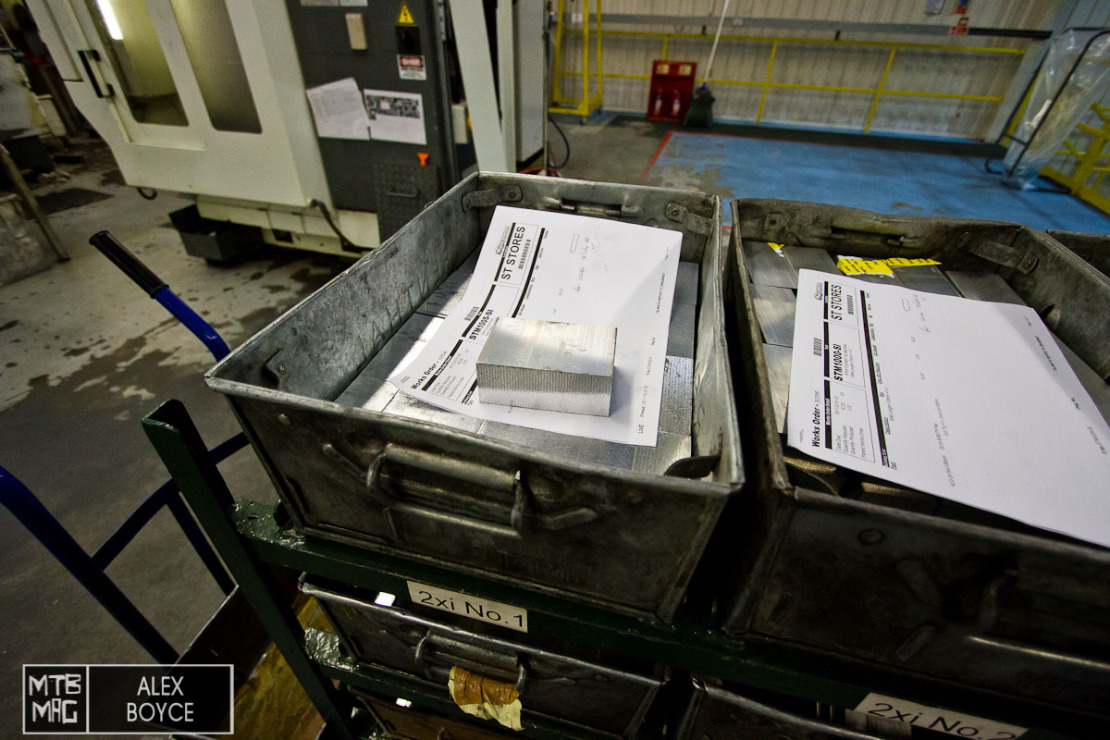

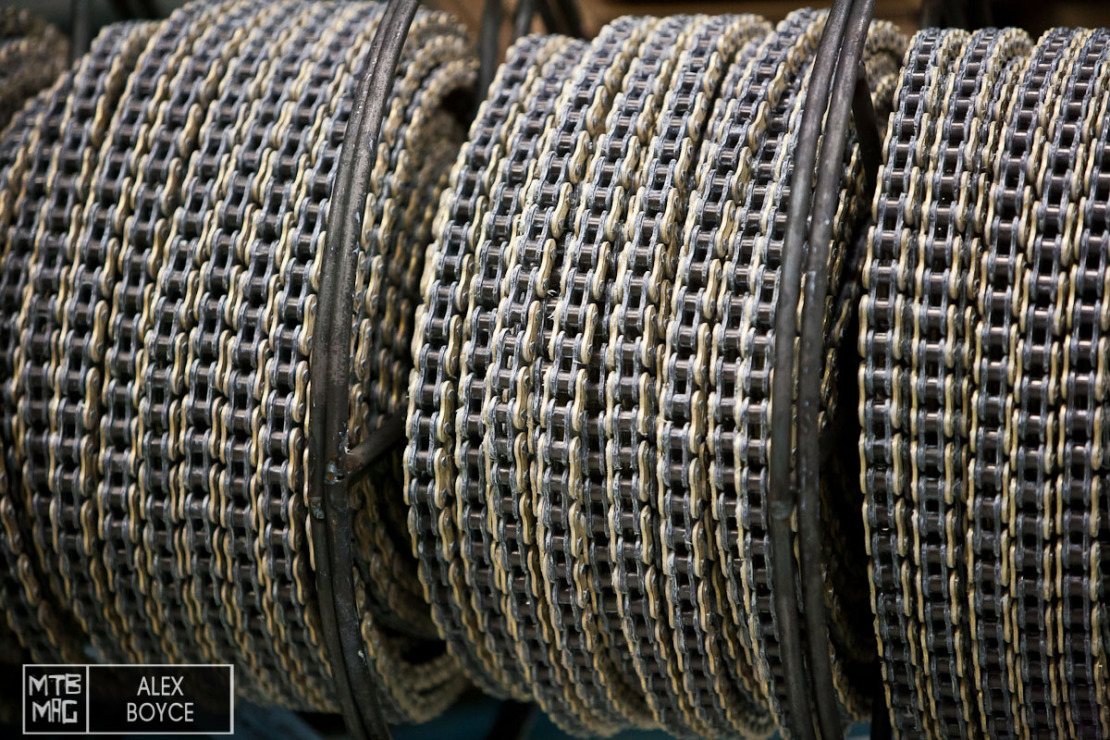

Magazzino

Renthal produce nelle quantità necessarie a soddisfare la domanda di mercato e riesce a gestirsi in modo da rispondere a picchi di richiesta senza dover aspettare spedizioni da Taiwan.

Renthal è un’azienda professionale e ben gestita, il controllo qualità su tutte le linee di produzione dimostra l’impegno per fare il meglio possibile. Più avanti vi racconteremo qualche altra storia sulle nostre visite con alcuni prodotti interessanti.