Oggi siamo arrivati in Cina. L’aeroporto di Hong Kong ci ha accolto con standard europei, se non addirittura meglio. Da lì ci siamo messi in macchina per andare a Shenzen, subito dietro il confine con la Cina vera e propria. Abbiamo dovuto passare 3 checkpoints, roba da cortina di ferro. O forse hanno bisogno di far lavorare alla frontiera qualcuno dei 1.4 miliardi di persone. Comunque, a parte i lunghi tempi di attesa, siamo entrati senza intoppi.

Fra un ipersonno da jetlag (7 ore di differenza con la cara vecchia Europa) e un abbiocco per la notte passata in bianco arriviamo alla sede della Apro, azienda taiwanese produttrice di telai e forcelle rigide, con un paio di filiali in Cina. Qui a Shenzen lavorano 1000 operai e qualche decina di ingegneri. Prima di portarvi in giro per la fabbrica vi dò qualche dato, visto che me lo avete chiesto.

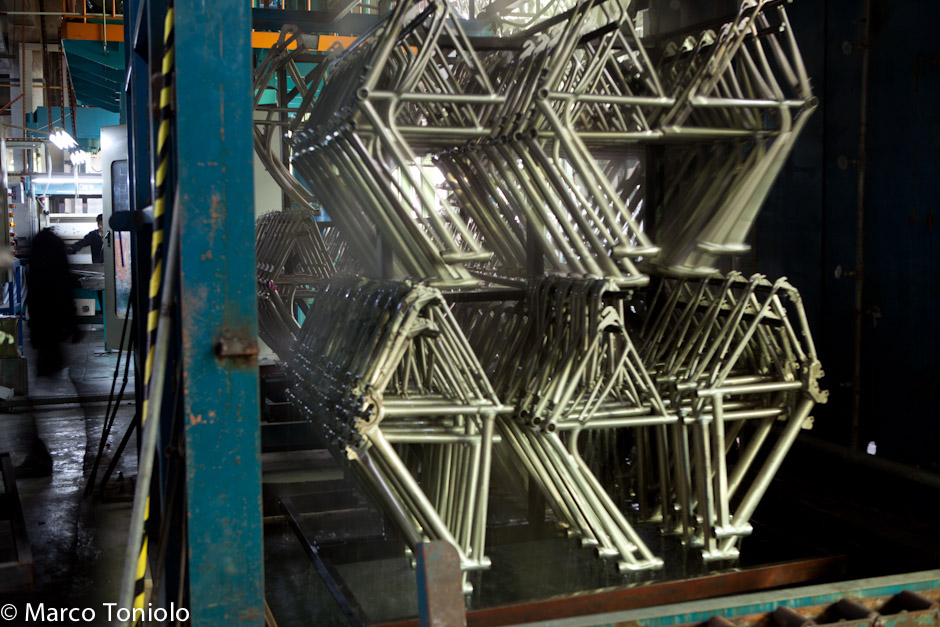

Per produrre 50.000 telai e 10.000 forcelle al mese i 1000 operai lavorano 6 giorni alla settimana per un massimo di 60 ore, con due pause di 10 minuti, una al mattino e una al pomeriggio, e una pausa pranzo di un’ora e mezza. 500 di loro vivono nell’antistante dormitorio, pagando 7 euro al mese più eventuali spese di energia elettrica. È presente una grossa piscina scoperta, un campo da calcio, sale per il karaoke e altri intrattenimenti.

Il salario è di circa 100 euro al mese per un operaio non specializzato e di 300 euro per un ingegnere.

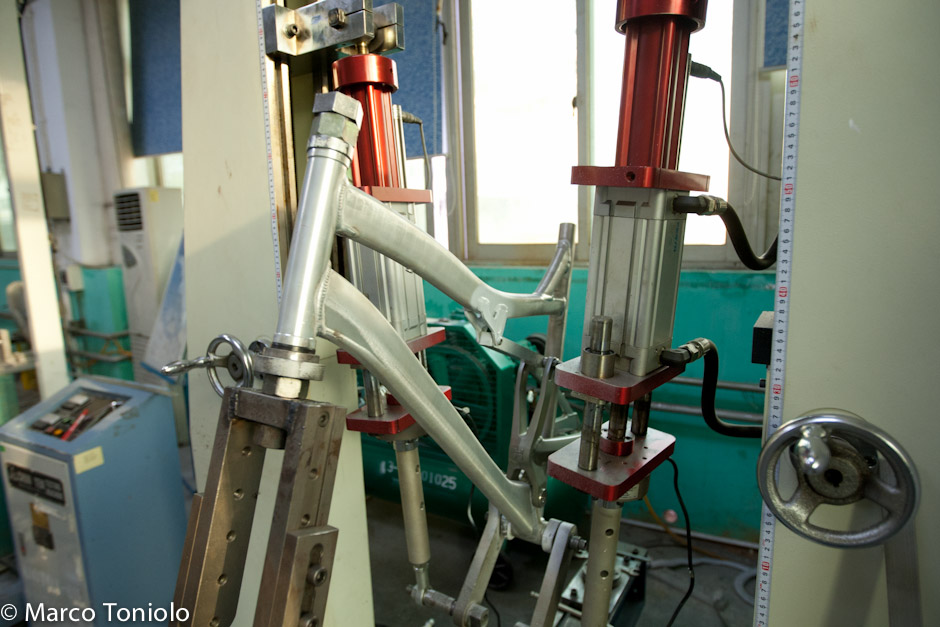

Qui vengono prodotti telai rigidi di marchi come Cube, Decathlon, KTM e Norco, la maggior parte dei quali viene anche verniciata nell’apposito reparto. Apro offre tutto quello che un produttore di telai si può immaginare, con macchinari moderni come quello dell’hydroforming e decine di saldatori di una velocità e bravura che ci hanno lasciato a bocca aperta.

Non ci sono robot o processi automatizzati, praticamente tutto il lavoro viene fatto a mano. Questo per sfatare il mito delle fabbriche cinesi tutte robot. Qui le bici vengono saldate come si è sempre fatto.

La fabbrica, divisa su due capannoni di cui ciascuno dispone di due piani, é rumorosa in certe sue parti, ma tutti gli operai portano materiale protettivo per l’udito e, dove serve, per gli occhi e i polmoni. Gli operai sono stati tutti estremamente gentili con noi, alcuni di loro hanno pure posato per le nostre foto e comunque non abbiamo ricevuto uno che sia uno sguardo storto.

Ma bando alle ciance, guardate voi stessi come lavorano alla Apro dalle seguenti foto!